15101工作面综掘轨道掘进作业规程

15101工作面综掘轨道掘进作业规程

第一章 地质概况

一、 工作面位置、范围及四邻关系

15101工作面工作面北面为轨道上山大巷,南面为未开拓区,西面为14102工作面采空区,东面为康佳沟煤矿;上部为已停采7年9个月的14101工作面,盖山厚度464m—306m。15101工作面底板标高在542—512米之间,地面标高为976—848米

工作面设计一进一回,胶带巷长度1413米,轨道巷长度为1368米,倾向长170米,其中轨道巷为进风巷;胶带巷为回风巷。可采面积为242104.6m²。

二、 煤层、煤质及其顶底板岩性

1、煤层特征:该工作面煤层平均厚度为2.25米。开采煤层有益厚度为2.1米,煤层平均倾角为5°。

2、煤层呈黑色,结构均一,内生裂隙较发育,眼球状断口,强玻璃光泽,属半亮型煤,煤层结构中等。容重为1.47T/m³,具体煤质特征见下表:

煤质特征表 附表1

A%

V%

QMJ/KG

S%

Y

GR.I

工业牌号

22.68

21.3

26.72

1.27

15.5

90.6

JM

3、煤层顶底板特征:

根据工作面邻近钻孔资料分析,工作面顶板距上部采空区层间距平均仅为4.51米,煤层平均厚度为2.25米。工作面直接顶为2.24米灰黑色泥岩,致密厚层状,含大量黄铁矿结核。老顶为2.27米粉砂岩,致密层面含云母片,平行层理。直接底为2.11深灰色细砂岩,石英为主,含少量碳屑,分选差,次棱角状;老底为灰黑色泥岩,致密细腻,含动物化石。含碳量较高,平均厚度5.02米。

三、 工作面地质构造特征:

工作面总体呈单斜构造,倾向南西,平均倾角5°,地质构造相对简单。上部14101工作面回采过程中未揭露断层及陷落柱,仅在掘进过程中胶带巷位于三横贯前70米处揭露一正断层。预计该断层对工作面施工有一定的影响。

四、 水文地质条件

该工作面水文地质条件较复杂,工作面带压掘进。5#煤层底板标高512-542米,太灰水静水位标高780米,最大带压4.05MPa;奥灰水静水位标高800米,最大带压4.25MPa。由于太灰水隔水层平均厚度仅7米左右,太灰水会顺底板破碎裂隙带涌入工作面,极易造成太灰水突水事故;奥灰水突水系数0.019—0.021,属相对安全区。 掘进过程中必须坚持“预测预报、有掘必探、先探后掘,先治后采”的防治水原则。

15101材料斜巷由原14101进风巷S1H3点前42米处开口,材料行施工完后将进入15101轨道巷向前施工,由于该工作面已停采7年9个月,预计该工作面内将有大量积水,掘进过程中必须先对上部采空区积水进行探放,坚持“有掘必探,先探后掘”的防治水措施,并完善排水系统,避免水患事故的发生。预计掘进时,正常涌水量在5m³/h左右,最大涌水量约20m³/h。

五、 瓦斯、煤层及自燃发火情况

1、沙曲矿为双突矿井,4#煤层瓦斯含量比较高。4#煤与5#煤层距离都比较近,掘进工作面的瓦斯涌出量除来自本煤层外还来自邻近4#煤层、及围岩中的瓦斯会沿裂隙逸散到工作面,造成工作面瓦斯浓度增大。发生瓦斯增大现象一般在遇小型构造附近,煤层产状、煤层厚度变化大的地段,以及煤层受地质应力作用变软或煤层结构遭到破坏的地段。

2、5#煤层爆炸指数为30%—31%,具有爆炸性。

3、5#煤层为不易自燃至易自燃煤层。

4、地温地压正常。

六、地质柱状图(见附图)

第二章 工程概况

一、 巷道用途及工程量

15101轨道巷是15101综采工作面进风、进料巷道,巷道工程量为1368m。

二、 巷道布置平面图(见后图)

三、 矿压观测

1、巷道掘进过程中为确保安全,坚持进行矿压观察,布置测点或安设矿压仪器观测顶板离层量,顶板下沉及锚杆受力情况。

2、矿压资料要做好记录及时整理,并认真分析。

3、矿压观测站在顺槽开口掘进50m后,距迎头6—8m,在巷道顶板上,距离左帮2.1m处的一侧布置一个ACLY—Ⅱ型顶板离层指示仪,仪器侧吊挂一块观测牌板,以后每50m如此布置一个矿压观测点。

4、离层仪安装前,在测点位置用锚杆机垂直顶板打一个Φ30mm,深4000mm钻孔,然后用安装杆安装离层仪即可。安装离层仪要两人配合进行,一人负责安装,另一人负责观察顶板和周围情况,并协助安装。

5、顶板离层仪安装好后,立即读取并记录初始读数。

6、顶板离层仪安装后,前一周应每天每班进行读取并记录,等读数变化微小,顶板稳定后,读数周期方可拉大为每三天一次。

7、任何人不得随意损坏离层仪,施工时,避免碰撞离层仪,以免影响读数精度,如影响离层仪,必须及时读取读数并记录。

8、矿压观测发现顶板有压力显现,当顶板离层仪量达到2cm,压力超过6Mpa以上时,及时汇报有关部门,要积极调整支护参数或采取加强支护措施。

9、矿压仪器及测点要保护好,不得随意损坏,矿压观测要专人负责。

10、做好锚杆锚固力检测工作,定期做拉拔试验,即巷道每前掘50m抽样一组(3根锚杆)进行检查拉拔加载至锚杆设计锚固力。如本组出现不合格的,再抽查一组(3根锚杆),如仍有不合格的,由矿主管领导组织研究锚杆质量不合格原因,并采取处理措施。

四、通讯设施

15101轨道顺槽要配备两部直通调度的电话,一部安设在15101轨道顺槽皮带头,另一部紧随工作面安装,随工作面的前掘,随工作面的电话与工作面的距离保持在200m范围内。电话要指派专人维修,确保畅通。

第三章 巷道断面及支护形式

一、巷道断面(见后图)

15101轨道巷为矩形断面,跟煤层顶底板掘进,遇到煤层变薄后,保证全高2.8m,净高2.7m,全宽4.2m,净宽4.0m,净断面10.8m²,全断面11.76m²。巷道内压风管、静压水管以及排水管平行布置在巷道左侧,风管在上距顶1.0m,距帮0.2m,静压水管和排水管在下,相距0.3m,吊挂在钢筋梯上。在距左帮1.5m,距顶0.5m处从上而下依次布置瓦斯监控线、信号线、电缆,监控线与信号线相距0.2m,信号线与电缆之间相距0.3m,吊挂在专用塑料电缆钩上;右侧距帮0.2m,距底1.5m布置瓦斯抽放管;巷道右上角布置风筒,巷道中线偏右侧0.4m铺设皮带,皮带距右帮不小于0.8m,但须保证左侧不小于1.4m宽的人行道。

二、 巷道支护形式

15101轨道巷顶板采用Φ20×2400mm螺纹钢树脂锚杆配合长×宽为5×1.0m铁丝网及长4.0m圆钢钢筋梯联合支护,顶锚杆每排6根矩形布置,靠两帮角锚杆与顶板呈75°角向两煤帮方向打注,间距0.76m,排距0.8m,铁丝网长边搭接0.2m,每隔0.2m用双股14#铁丝系一扣,每扣扭结不少于3圈。两帮均采用3排Φ16×2000mm圆钢树脂锚杆配合8.0×1.0m的塑料网及350×150×60mm的木托板护帮,帮锚呈矩形布置,间排距0.8m,最上一排帮锚距顶板0.3m,最下一排帮锚距顶板0.9m,塑料网长短边均搭接0.1m,并用尼龙绳隔孔呈“S”状相连。随巷道前掘,间隔两排顶锚(1.6m)在距中心线1.2m处,加打一对Φ17.8mm钢绞线锚索进行补强支护。

为防止锚索的钢绞线穿入4#煤层采空区,如果层间距变薄时必须及时调整锚索的长度。施工过程中4#煤层与5#煤层的层间距在6.3米以上时使用Φ17.8×6300mm钢绞线锚索,4#煤层与5#煤层间距在5.3—6.3米使用Φ17.8×5300mm钢绞线锚索,4#煤层与5#煤层在4.3—5.3米使用Φ17.8×4300mm钢绞线锚索。

三、 有关支护技术参数

顶锚锚固端上两卷MSCK2455树脂药卷;帮锚锚固端上一卷MSCK2455树脂药卷;锚索锚固端上三卷MSCK2455树脂药卷。顶锚初锚力不得低于2吨,锚固力不得低于6吨,扭矩达到120N·M;帮锚初锚力不得低于1吨,锚固力不得低于3吨,扭矩达到60N·M;锚索预紧力不得低于8—12吨,锚固力不得低于20—23吨。

四、 最大、最小控顶距(见后图)

该巷道在顶板完整时,最大控顶距2.0m,最小控顶距0.4m,循环进尺1.6m,锚索可滞后工作面6m安装。当顶板破碎或压力大、瓦斯异常时,及时缩小循环进尺为0.8m,此时最大空顶距为1.2m,最小空顶距0.4m,锚索紧跟工作面打注。

第四章 掘进方式

该巷道工程施工采用EBJ—120TP型掘进机截割落煤,配合SSJ—800/55×2胶带输送机和40T溜子出煤,跟顶跟底一次成巷的方法施工。煤层变薄时必须有针对性的采取拉底的方法,确保巷道高度符合设计要求。

一、 工艺流程

1、 工艺流程(见后图)

交接班准备 预测预报 截割出煤 敲帮问顶 永久支护 收 尾。

2、 截割程序(见图7)

为了减少空顶时间,截割时,先进行底掏槽,由左下角进刀沿底板向右截割,截割至右帮,截割头向上平移一个截割头位置后平行底板向左截割,以此类推,呈“弓”字型顺序截割全断面。接近顶板时,须用浅刀截割,防止割破顶板,最后用浅刀截割两帮,保持两帮整齐符合标准。为防止瓦斯超限,截割时,一次全断面截割深度不得大于0.8m。若遇煤质软,瓦斯涌出大,可先从风筒帮开始,逐刀从上向下截割(与正常截割程序相反)落煤,以防煤体垮落,短时间释放大量瓦斯。

施工前后及施工过程中,所有人员必须对途经巷道及作业地点的安全状况详查,发现问题必须处理,否则不准开工。

1、准备工作

(1)严格执行交接班制度,及时处理上一班遗留隐患。并针对上班剩余瓦斯预测预报孔深度情况,决定是否需要预测预报,保证其超前距不小于2m,否则不得前掘。(详见第十章防突安全技术措施)

(2)对所有的设备进行检查,并试运转确保设备正常运行。

(3)延长皮带时,两人在皮带头松开涨紧绞车钢丝绳,一人拉绳,一人控制绞车操作按钮,钢丝绳拉够时,打铃通知机尾人员拉延皮带。

(4)退出掘进机,用Φ15.50mm的钢丝绳将皮带机尾拴在掘进机尾部,并检查钢丝绳的完好情况。得到拉机尾信号后,向机头返回拉机尾信号,开始拉机尾延长皮带。

(5)在拉机尾过程中,操作人员必须避开钢丝绳波及范围,防止跳绳或断绳伤人,同时负责信号传递,皮带头人员必须观察好跑车道及钢丝绳情况,防止发生意外事故。

(6)皮带拉延到预定位置后,上好皮带支架、拉条、上下托辊,机头紧好跑车,将机尾浮煤清扫干净、上好皮带机尾罩子后,调整正常运转。

2、截割出煤

(1)一切准备就绪后,割煤前,掘进机司机必须提前3分钟发出警报,只有在所有人员退后避开掘进机3m以外时,掘进机司机方可启动掘进机割煤,看机尾人员要负责电缆线、风、水管吊挂以及清理浮煤工作。

(2)发出信号开输送机。

(3)割煤时,掘进机司机严格按照地测组给定中线施工,将顶板及煤帮割平、扫平、严禁留有伞檐或顶煤,严禁超挖、欠挖,严禁割破顶板,掘进机割煤或移动时,除司机外,其他人员不得进入掘进机机身以里区域。

(4)割煤过程中,各转载点必须有专人负责,防止后配套落道压坏电缆,并负责向掘进机司机发出开、停信号及清扫浮煤。

(5)割煤过程中出现大块煤、矸石,若影响装运,掘进机司机要及时停机,切断电源并闭锁,人工用大锤打碎后再装运。

(6)割煤过程中,须有两名掘进机司机配合作业,主司机负责开机,副司机负责在安全地点观察工作范围内的安全情况,以及掘进机运行情况和信号及时通知司机开、停机。遇到特殊情况,副司机能及时紧急停机。

(7)掘进机前进、后退时,司机要掌握好方向,锚杆钻机、风、水管及电缆由专人看管,防止电缆抽脱或压坏。

3、敲帮问顶

掘进机割完一个循环后,退后4.0m并停机闭锁,把截割头放在底板上,盖好盖板,然后再进行敲帮问顶,把工作面浮矸、活石处理掉,确保作业场所的安全,方可组织其它工序,敲帮问顶人员必须站在顶板永久支护下进行。

4、永久支护

(1)打注顶锚

临时支护后,打注顶锚由外向里逐排进行。验收员首先把最外一排钢筋梯中间的两根顶锚眼位画定,锚杆工使用MQT—110型气动锚杆机进行打眼,安装锚杆的同时固定钢筋梯,然后按钢筋梯眼位逐眼打注。打一个眼安装一根锚杆,打注的每根顶锚必须接顶,顶网必须拉紧铺平,不得出现网兜,每个眼内安装两卷MSCK2455树脂药卷,待锚杆将药卷顶至孔底再开机搅拌,先慢后快,全速搅拌20—30秒,停机等待40秒至60秒,收回锚杆机,锚杆外露长度露出托板为30—50mm,各班验收员必须用力矩扳手对锚杆逐根验收,扭矩达到120NM,锚固力达到6吨,锚杆间、排距误差不得超过±100mm,不合格的必须距原眼周围200mm重新打注,直至合格。

(2)打注帮锚

锚杆工必须站在顶板支护完好的地方作业,打帮锚使用MQS50型风煤钻,配合2m长的麻花钻杆进行作业,帮锚必须从上至下按验收员画定的眼位进行打注,安装锚杆前应把眼内的煤粉吹干净,帮锚扭矩达到60NM,锚固力达到3吨,帮锚木托板必须紧贴煤帮,保证面接触,煤帮不平要用洋镐凿平,保证锚杆打注合格,塑料网拉紧绷直。帮锚最多可滞后工作面两排安装,遇到煤帮较软时,紧跟工作面打注。

(3)打注锚索

锚索安装工序

钻孔 安装树脂药卷和钢绞线 搅拌树脂药卷 30分钟后安上铁托板、索头 涨拉锚索

A、钻孔采用MQT—110型气动锚杆机打设,孔深6m,孔内岩渣必须清干净。

B、安装树脂药卷,上三卷MSCK2455树脂药卷,然后插入钢绞线,将药卷缓缓推至孔底。

C、用专用搅拌筒将钢绞线与锚杆机对接,开机搅拌,先慢后快,全速搅拌45秒,停止搅拌60秒,收缩锚杆机,卸下搅拌筒,搅拌后锚索外露长度为250—350mm。

D、涨拉锚索;待树脂药卷凝固30分钟后装上一个铁托片、索头,用涨拉千斤顶涨拉锚索到设计预紧力(8—12吨即涨拉器压力表读数大于30Mpa),后卸下千斤顶。锚固力不低于20—23吨。

E、锚索可滞后工作面6m安装。

第五章 运输方式及管理

一、 运煤系统(见后图)

15101轨道巷工作面迎头 掘进机桥式转载机 15101轨道巷(SSJ—800/55×2胶带运输机) 15101轨道巷(40T溜子) 南一集中胶带巷(SSJ—1000/160×2胶带运输机) 煤库 南胶强力皮带 主斜井底煤仓 主斜井

二、 运料系统

材料及设备由机电一队从地面经副立井、南轨大巷、轨道上山、井底车场、材料斜巷,运至我队料场,然后由我队运料工人工扛至工作面。

三、 运输管理及措施

1、严格执行《煤矿工人技术操作规程》中胶带输送机司机、溜子司机、掘进机司机操作有关规定。

2、所有运输系统设备必须有可靠的信号联系,电铃要求“双向对打、声光一体”,信号不清、不灵严禁开启,具体为“一声停、二声开、三声倒车、四声拉移机尾、乱铃为事故信号”。

3、严禁用皮带、溜子拉运煤、矸以外的物料,人员跨越皮带、溜子必须走行人过桥,严禁人员乘坐皮带。

4、皮带头20m范围内,必须使用不燃性材料支护,并备有不少于0.2m³的砂箱以及至少2个以上合格的灭火器。转动部分必须设护罩或护栏。

5、胶带运输机开机前必须详细检查信号,操作按钮是否灵敏。

6、胶带运输机的速度、堆煤、温度、烟雾四保护,防跑偏、转载喷雾装置齐全有效,并必须坚持使用。

7、清扫滚筒上粘煤时,必须先停机,闭锁开关后清理,严禁边运行边清理。

8、胶带运输机运行中,禁止用铁锹和其它工具铲除胶带上粘煤或用工具拨正跑偏的皮带。

9、胶带运输机停机后检修时,必须先切断电源并闭锁,只有检修完毕后,按“谁停电、谁送电”的原则进行送电。

10、刮板运输机要铺平、直、稳、牢,各部螺栓和垫圈齐全,紧固有效,大链松紧适当,溜槽严齐,合缝,无错口。

11、刮板运输机不能缺刮板,联轴节无严重磨损、咬伤的现象。

12、处理大链落道、断链等事故,需使用紧链装置,开关必须打在零位,工作人员必须躲离链条受力方向,以防断链伤人。

13、无特殊情况,刮板运输机不得负载启动,停机后因负荷太大而不能启动时,必须先卸载再试开,不得硬开。

14、刮板运输机机头必须打两根直径不小于160mm的压柱,机尾用地锚固定,用直径不小于15.5mm的钢丝绳拴牢,锚固深度不小于800mm。

15、严禁人员在刮板运输机上行走,严禁用刮板运输机运料。

16、开机顺序:头部溜子→皮带→掘进机;停机顺序与开机相反。

第二章 通风系统及其管理

一、风量计算

1、按绝对瓦斯涌出量计算

Q掘=q瓦斯×k/c=2.5m³/min×1.3/0.8%=406.25 m³/min

式中Q掘——按掘进巷道绝对瓦斯涌出量计算的风量m³/min

k——掘进巷道中瓦斯涌出量不均衡指数1.3

c——掘进巷道中瓦斯允许最高浓度0.8%

q瓦斯——5#煤层是在开采解放层后进行施工的,根据已掘工作面预计瓦斯涌出量为2.5 m³/min

2、按良好的劳动条件所需风量计算

Q掘=60V良S=60×0.3×12.6=226.8 m³/min

式中V良——创造良好劳动条件最低风速0.3m/s

S——掘进巷道全断面m2

3、按工作面最多人数计算

Q掘=4N m³/min

Q掘=4×40=160 m³/min

根据以上计算结果比较,15101轨道顺槽风量应不小于471 m³/min。

4、风速验算

V= Q掘/(60·S)m/s

式中V——风速m/s

Q掘——经计算确定的掘进工作面所需风量m³/min

S——掘进巷道净断面m2

则15101轨道顺槽

V=471/(60×10.8)=0.73 m/s>0.25 m/s 显然0.73 m/s<4 m/s

经验算风量取471 m³/min,巷道风速符合《煤矿安全规程》要求。

掘进施工中,采用FBD—2×30KW对旋风机进行局部通风,其吸入风量一般为530 m3/min。使用2台2×30KW对旋式局扇压入式供风,一台专用,一台备用,风筒选用800mm抗静电阻燃风筒,随巷道掘进风量不能满足要求时,可增加辅助风机。

一、 通风系统及管理措施

1、通风系统(见后图)

(1)进风系统

南翼2#进风斜井及副立井 南轨大巷 南二小斜坡 材料巷 南一采区胶带上山 15101轨道顺槽

(2)回风系统

掘进工作面 15101轨道顺槽 回风立眼 回风斜巷 回风上山 南回大巷

2、局扇管理

(1)局扇必须放在金属架上或吊挂,有消音器,距地面高度不小于0.3m,吸风口附近无杂物。

(2)局扇及其启动装置必须安设在进风巷中距回风口不少于10m地段。

(3)局扇各部件要齐全,安装正确,性能良好,防爆性能合格可靠。

(4)采用双风机、双电源,并能自动切换,严格执行“三专两闭锁”规定(“三专”即专用开关、专用线路、专用变压器;“两闭锁”即风电闭锁、瓦斯电闭锁)。

(5)局扇应挂牌设专人管理,定期维护,非专职人员不得私自停开局扇,停开局扇必须经瓦斯员检查同意。

3、风筒管理

(1)风筒有专人管理,经常检查,发现破口应及时修补。

(2)风筒吊挂必须平直,逢环必吊、环环吊紧。

(3)转弯变头,禁止突然扩大或缩小,弯头必须圆滑以降低局部风阻。

(4)风筒接头应严密不漏风。

(5)风筒出风口到掌子头距离不超过5m,若遇到岩巷需要炮掘时,不得超过10m,每次放炮前必须对风筒做好保护措施,防止崩坏。

(6)接风筒必须在皮带及掘进机停机情况下进行。

三、瓦斯检测、监控管理(见后图)

为开采5#煤层,需要连续监测矿井CO、CO2、CH4、O2四种气体浓度,预报煤层自燃发火倾向,需要在采掘工作面增加CO和温度传感器。

1、在15101轨道巷掌子头5m范围内安装T1探头,吊挂在无风筒帮距顶不大于300mm,距帮不小于200mm;T2探头安装在距回风巷开口处10-15米范围内,距顶不大于300mm,距帮不小于200mm。当掘进巷道回风长度大于800米时,必须在回风巷道中部加设一台瓦斯传感器,瓦斯传感器与工作面控制开关必须联锁,实现瓦斯电闭锁。在T2探头处增设CO和温度传感器,TCO报警断电浓度为0.0024%;温度探头T温报警断电温度为超过进风温度3°以上。监控队根据井下气温季节变化及时调整、标校。

2、当瓦斯浓度达到1%时,T1T2发出警报。当工作面或回风流瓦斯浓度达到0.8%时,切断工作面所有非本质安全型电器设备的电源。当工作面及回风流瓦斯浓度小于0.8%时,方可恢复送电。

3、瓦斯探头安设由通风部门负责,每周派专人负责校对,保证探头灵敏准确,施工人员不得随意挪移、损坏瓦斯探头及监控设施。随循环的推进该面瓦斯员及时前移T1探头,确保T1探头距掌子头的距离不得大于5m。

4、每班跟班队长、工长、电工、掘进机司机必须携带便携式报警仪,工长的便携式瓦检仪挂在掌子头无风筒侧,跟掌子头距离不超过5m,距顶不大于300mm,距离不小于200mm处。

5、当工作面T1探头瓦斯浓度达到0.8%时,必须停止作业及时处理。当T2探头瓦斯浓度达到0.8%时,电源自动切断,工作人员立即撤出,汇报调度进行处理。

6、严禁无计划停风,因故停风时,必须由班长将全部人员撤至通风良好地段,恢复通风前,必须检查瓦斯浓度,只有局扇及其开关附近10m以内风流中瓦斯浓度不超过0.5%时,方可开启局扇,经瓦斯员检查瓦斯,确认安全后,人员方可进入工作面。

四、综合防尘(见后图)

1、距南一集中胶带巷巷以里50m后要设第一组隔爆水袋,距工作面60—200m范围内设第二组。隔爆水袋每组108个,每袋水量20升,隔爆水袋排距1.6m。第二组隔爆水袋随工作面的推进及时前移。

2、距工作面50m及回风口20m各设一道净化水幕,必须能覆盖全断面净化风流。

3、巷道每隔50m必须安设一个洒水三通,并派专人定期冲洗巷道,保证巷道无积尘。

4、掘进机内外喷雾必须畅通,外喷雾装置使用水压不得小于1.5MPa,内喷雾装置使用水压不得小于3MPa,喷嘴要保持雾化畅通,喷雾要有效覆盖全滚筒。

5、各转载点安设手动喷雾,做到有煤开水,停机关水,严禁喷雾长流水。

6、掘进机安设一台湿式除尘风机,具体执行《湿式除尘风机使用管理规定》。

7、打眼使用湿式钻机打眼,严禁干打眼。

8、作业时,所有工作人员必须佩带防尘口罩。

9、防尘设施的安装及管理须有专人负责,确保各处设施齐全、完好有效。

五、附注图纸

1、通风系统图(见后图)

2、通风安全测监、监控仪器、仪表布置图(见后图)

3、综合防尘、灭尘设施布置图(见后图)

第三章 机电管理

一、设备配备表(见表1)

二、供电系统图(见后图)

三、供水、排水及供风系统(见图)

1、供水:

南轨大巷 南二小斜坡 南一采区集中胶带巷 15101轨道顺槽 工作面

2、排水:

预计工作面涌水量较大,工作面低洼处适当位置开挖水仓,并应安设大功率水泵及相应的排水管路设施,以便及时对积水进行排除,利用排水管路将水排至南轨大巷水沟中。

3、供风:

地面压风站 南轨大巷 南二小斜坡 南一胶带巷 15101轨道巷 工作面

四、机电管理与措施

1、检修电气设备时,必须设专人看管开关,先将开关打至零位闭锁,并挂有“有人工作,禁止送电”的标志牌,各检修人员必须持证上岗。

2、消灭失爆,严禁明火作业,严禁甩掉保护作业,严禁带电作业或带电挪移电气设备。

3、各机械传动设备必须按时对其进行检查,按期由专人对设备进行注油维护。

4、胶带输送机经常有人跨越的地方必须设置行人过桥。

5、设备维护、使用管理实行“包机制”,包机人员严格遵守包机制度,认真填写设备标志牌及运行、检修记录。

6、工作面供电做到“三无、四有、两齐全”,设备完好达标。

7、“五小件”要牌板化,由专人负责挪移。

9、开关必须台台上架,并悬挂标志牌,整定值与所带负荷相符。

10、电气设备检修时,必须一人检修,一人监护。

11、电气设备入坑前,必须取得“三证”(防爆合格证,产品合格证,煤安标志)。

12、电缆与信号线,监控线须分开吊挂,相距0.3m,监控线与信号线相距0.1m。电缆禁止与瓦斯抽放管同侧布置,与风水管相距0.3m,并在其上,电缆禁止拖地。

13、各巷道电缆指向牌,设备标志牌,设备整定牌齐全。设备如有变动必须经主管机电科长审核后报机电科技术组备案。

14、不得使用截面小于6mm2的电缆作为动力电源线。随着工作面向前掘进,每月要绘制提供一份工作面供电图,标明在用电缆长度,型号以及各开关的整定值,经机电副科长审核后报机电科技术组备案。

15、电气设备检修时,严格执行停送电制度,禁止约定送电。

16、掘进机电设备每天有不小于3小时的检修时间;每天试验各种保护;每月对供电设备系统性检修一遍。确保开关保护动作灵敏、可靠。

第四章 劳动组织

本工作面采用“三八制作业”,中班和夜班都为掘进班,早班前半班检修,后半班掘进,圆班按八个循环进行组织掘进。

一、劳动组织表(见表2)

二、作业循环图表(见表3)

三、主要经济技术指标表(见表4)

第九章 煤质管理

一、加强顶板管理,防止冒顶,过断层等构造时,煤矸分装分运。

二、各转载点人员严格把关,严禁将破板、木托板、小铁片、锚杆等非煤杂物拉入煤仓。

三、顶板破碎时,大于300mm的矸石要人工捡出,并用大锤打碎。

四、各转载点的喷雾要严格遵循停机必停水的原则,杜绝转载点喷雾常流水。

第十章 主要安全技术措施

一、各工种安全技术措施

1、各工种严格执行《井下岗位安全作业标准》中巷道支护工、锚杆工、电工、掘进机司机、胶带输送机司机、刮板输送机司机等各工种安全作业标准、《掘进机操作规程》中的煤(半煤岩)巷道掘进操作规程,和各岗位安全生产责任制。各工种人员必须持证上岗。

2、严禁超空顶距作业,必须及时按规定支护顶板。

3、每节风水管吊挂要用双股8#铁丝吊挂两道,铁丝至少扭5圈。

4、人员在截割头附近工作时,必须将截割头落地并将电机急停按钮打至零位并闭锁。

5、施工中发现有透水预兆时,必须停止掘进,坚持执行“有疑必探,先探后掘”的原则。

6、经常检查工作面后方及沿路的支护情况,发现支护变形、压力显现,要及时补打锚索,顶锚或戴帽点柱,加强支护,以防片帮,冒顶。

7、预防冒顶及处理冒顶事故时,严格执行《灾害预防处理计划》中规定。

8、在特殊工程施工过程中,必须有队干部现场指挥,认真执行“四员两长”上岗制度,确保本班全过程的安全。

9、严格执行“敲帮问顶”制度,施工前后及施工过程中,必须详细检查工作面支护及顶板情况,处理完隐患方可开工。

10、打锚杆时,人员必须站在永久支护完整地段进行。与其它工序平行作业时,必须专人协调,所有人员互相配合,防止意外。

11、打锚索时,严禁偷工减料,擅自加大锚索间排距,严禁少装锚固剂。

12、锚杆、锚索必须打一个孔,注一根,并达到初锚力后,才能打注下一个,且必须依次从外往里逐排打注。

13、巷道施工时,必须使用有资质单位生产并经过专门部门检验合格的树脂药卷。

14、煤层增厚时,跟顶留底施工,煤层变薄时,采用拉底或挑顶的办法施工。保证巷道达到设计高度。

15、贯彻学习本规程的同时,要贯彻学习《煤矿安全规程》中第17,22,41,44,76,77,108,138,139,154,155,184,206,209,226条有关规定。

二、过断层等地质构造安全技术措施

1、掘进过程中,如遇断层等地质构造时,要及时汇报调度,由技术部门尽快判定构造的性质和其特征参数。

2、过断层时,采用挑顶或卧底的方法通过,断层落差小于1.0m时,必须平缓过渡,严禁有台阶状顶板出现,顶板需及时采用增打锚杆、锚索进行加强支护。

3、过构造或顶板破碎带时,及时把锚杆排距缩小为0.6m,锚索紧跟工作面打注。

4、过断层或顶板破碎时,岩石硬度F>3.5时,掘进机停止截割,并退后10m加以保护,采用炮掘施工。

5、断层落差大于1.0m或煤层变薄至1.5m以下时,或出现其它大构造时,另制定专项措施。

三、防治煤与瓦斯突出安全技术措施

1、防突措施制定

根据5#煤层瓦斯释放率,所以在掘进4#采空区下的5#煤层时,不再先布置瓦斯预抽钻孔,实行预测预报的防突措施。(4#煤停采线以外需要进行先抽后掘,超过停采线可进行边效检边掘进)

2、预测预报标准及施工方案

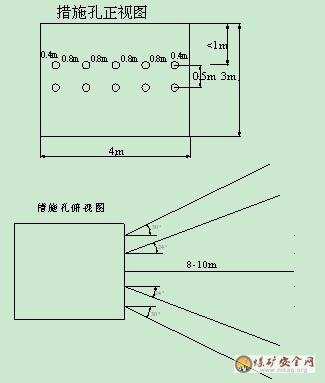

①在掘进采空区下5#煤层巷道时,先进行突出预测预报,工作面布置五个孔径42mm,孔深8-10m的预测孔,预测孔尽量布置在巷道软分层中,无软分层时可布置在工作面上部距顶板≤1m,1#、5#孔分别与巷道走向成30°,3#孔布置在巷道断面中间,平行于巷道煤层走向,2#、4#孔分别与巷道走向成24°。利用WTC突出参数仪进行突出危险性预测,测定K1值及钻屑量S值。施工预测孔与测试同步进行,钻孔每钻进1米,测定钻屑量一次、每钻进2米进行一次采样测定,并把测定的相关数据记录填表,只有5个预测孔测定的数据均不超标时,掘进队方可掘进,允许进尺距预测孔终孔端至少保持2米,然后进入下一个循环的预测预报。临界值及判断暂执行下列标准:

K1 < 0.5和S < 6.0kg/m 无突出危险

K1≥0.5或S≥6.0kg/m 有突出危险

②当预测预报有突出危险时应采取以下防突措施:

在工作面打10个直径75mm的措施孔进行释放瓦斯,措施孔孔深不小于10m,分两排布置,距顶板1米处布置第一排,布置方式与预测孔布置方式相同,距顶1.5米处用同样方式布置第二排,但不能与预测孔交叉、穿透,措施孔打完后释放不少于4小时采用钻屑解析指标法进行效果检验,无突出危险后方可掘进。临界值及判断暂执行下列标准:

K1 < 0.3和S < 6.0kg/m 无突出危险

K1≥0.3或S≥6.0kg/m 有突出危险

如果效果检验后仍有突出预兆,马上汇报有关部门,由防突科制定措施进行处理。

3、安全防护措施

①、巷道延伸施工必须有独立的通风系统。严禁串联通风,并保持回风系统中不设通风设施,保证风流畅通,回风系统内严禁行人和作业;与回风系统相连的风门、密闭、风桥、立眼等通风设施必须坚固可靠,防止煤与瓦斯突出发生后,瓦斯涌入其它区域;风流调节设施等只能在进风侧构筑,不允许移入回风系统之中。

②、在距掘进面25-40m设置第一组压风自救系统,以后每隔50m设置一组。每组压风自救袋不少于10个,压缩空气供给量每个袋不得少于0.1m3/min。压风自救系统主管路直径不得小于4寸。

③、所有进入工作面的人员必须佩戴隔离式自救器。

④、充分发挥“四员两长”作用,当出现以下征兆时,必须停止作业,并将铁器工具放平,迅速撤出人员,及时汇报调度及有关部门,采取措施处理后再进行施工。

a、有煤炮声,在截割煤体时,煤体中发出像鞭炮的啪啪声。

b、发生地质构造变化时。

c、打眼发现水煤和瓦斯外喷。

d、煤层突然光泽暗淡,层理紊乱,煤层松软,强度变低等现象。

⑤、一旦发生瓦斯异常涌出时,工作面所有人员必须立即停止作业,切断电源,及时撤到有新鲜风流的巷道中,瓦斯员、安全员、跟班队长负责在巷道口设置花闭禁止人员入内,并立即汇报调度室。

四、突出发生后恢复生产的组织原则

①、只有在通风系统恢复正常,瓦斯等有害气体浓度降至正常通风情况下,方可由矿长下令恢复生产。

②、恢复生产时,首先对突出地点加强支护,在加强支护的情况下,对突出的煤渣运出工作面。

③、在将突出的煤渣运出工作面的过程中,有瓦检员随时检查瓦斯等有害气体的变化情况,如有突然增大现象时,立即停电撤人,防止再次发生突出。

④、在将突出的煤渣清出工作面,暴露出实体煤时,只有在实施“四位一体”防突措施后,方可正常作业。

第十一章 五大灾害预防措施及避灾路线

一、防火措施

1、皮带头采用不燃性材料支护距机头20m,并配有两台完好有效的灭火器及不小于0.2m3的砂箱。

2、检修电气设备时,必须断电,严禁带电操作电气设备,杜绝失爆。

3、井下使用的棉纱等易燃品,必须放在专用铁桶内,定期出坑,集中销毁,严禁随便丢弃。

4、任何人发现火灾首先采取一切可靠的措施直接灭火,并及时汇报调度。

5、发现电气设备着火时,应先切断电源,未切断电源前,只能用不导电的灭火器材灭火。

6、井下发生火灾,在无法灭火的情况下,所有人员应迅速沿避灾路线撤离火区。

二、探放上部14101采空区积水措施

(一)、概况

15101工作面为南一采区5#煤首采工作面,上部14101为4#煤已采空区,预计上部采空区内有大量积水,为了预防采空区积水对15101工作面的影响,在掘进过程中到达积水区域采取“先探后掘、长探短掘”的防治水措施。

(二)、探放水设计及要求

1、由技术中心圈定工作面的积水警戒区域、积水区域。对工作面的积水预测预报。

2、本次探放水采用钻机钻头不得大于58mm。

3、探水孔的超前距

根据《煤矿安全规程》及《矿井防治水条例》等有关规定,放水前下止水套管,长度为5米,以方便特殊情况下对水量的控制。

4、探放水钻孔的布置

钻孔布置原则:钻孔以钻透积水区达到放水为目的。

钻孔的布置:掘进工作面进入积水区后,每隔200米施工一探水钻孔。(附平面钻孔布置图)

5、技术中心给出钻孔的倾角、方位角。钻孔长度以打透采空区为止。

6、积水区的圈定:掘进队组从开始每隔10米用∮28mm的锚索钻对上部采空区进行探测,若发现孔内有带压水涌出时,立即汇报,并采取上述措施对采空区积水进行探放。

(三)、探放水时应注意的事项

1、在探水前,必须施工好水仓,水仓位置就在钻场处,钻场底板低于巷道底板1米,水仓容积9米3,满足水泵一小时的最大排水量。

2、排水路线

放水钻孔→探水巷道(15101轨道巷)→水仓→水泵→水管→胶带上山→南二小斜坡→南轨大巷→中央水仓→地面。

3、排水设施及要求

(1)水泵:15101轨道必须配置相应的水泵。水泵的工作能力应能在20小时内排出24小时的正常出水量。

(2)水管:应配合工作泵,全部排出涌水,最少为3寸管。

(3)配电设备:应同水泵、水管相适应,且能同时开动工作泵及备用泵。

(4)如果出水量增大时,应适当增加水泵。

4、水仓的管理

水仓的管理应由掘进队组负责,在水仓进口处设置蓖子,防止淤泥进入水仓,由掘进队组定期清理水仓。

5、放水孔的设计及孔口管的安装:

(1) 钻孔开始5米直径为75mm,以便下孔口管,然后改为42mm钻进,直至打透积水区。

(2) 孔口管的安装及固定方法:

先向孔内灌入水泥沙浆,水泥沙浆凝固前,将孔口管压入孔内,将孔内的水泥浆挤到孔壁与孔口管压到底,待水泥沙浆凝固2小时后,扫孔到孔底,再进行注水耐压试验,试验压力不得小于1MPa,时间24小时,孔口周围不漏水,孔口管牢固不活动,即为孔口管固定成功,否则必须重新注浆固定。

钻孔剖面示意图

(四)、安全技术措施:

1、钻机安装前,必须加强钻孔附近的巷道支护,并在工作面打好坚固的立柱和栏板。

2、钻机开孔前,应在煤层及顶板完整的地方,当支护牢固后,才能开孔。

3、确定主要探水孔位置时,应由技术人员进行标定,负责探放水工作的人员必须亲临现场,共同确定钻孔方位,倾角以及钻进的深度。

4、探放水人员必须按照设计施工,未经审批单位批准,不得擅自改变设计。

5、钻机安装必须平稳、牢固,探放水钻孔的方向、角度应由技术人员向钻孔交代清楚,施工中要准确判断做到记录清楚,孔深丈量正确,并有严格的交接班制度。

6、检查排水系统,清理巷道浮煤,准备好适当的排水设施及相当容积的缓冲水仓。

7、探放水地区必须安置电话或报警装置,必须向受水威胁地区的施工人员贯彻、交代报警信号及涌水时的对策和熟悉避灾路线。

8、钻探过程中发现煤岩变软或有水沿杆流出时,应立即停止钻进进行检查,孔内压力很大时,应马上将钻杆固定,严禁移动及起拔。钻机后面严禁站人,以免钻杆伤人。现场负责人立即向矿调度报告,并派人监测水情。如果发现情况危急时,必须马上撤出受水威胁地区人员,然后采取措施,进行处理。

9、钻探接近老空时,预计可能有瓦斯或其他有害气体涌出时,必须有瓦检员在现场值班,检查空气成分,如果瓦斯或其他有害气体超过《煤矿安全规程》的有关条文规定时,必须立即停止钻进,切断电源,撤出人员,向矿调度汇报,进行处理。

10、钻孔放水前,必须设专人监测出水情况,测定水量、水压,作好记录。遇有水量突然变化时,必须进行处理,并立即报告矿调度。若流量变小或不流水时,须待查明原因后方能用钻杆钻透或扩孔。

11.在探放水时,须安排专职瓦检员,经常检查工作面的瓦斯及有毒有害气体含量,如有被水所封住的瓦斯或其他有害气体突然涌出,及探放水钻孔中有瓦斯、有毒有害气体在老空中积聚,必须报调度,施工人员立即撤出。

12、放水前,对排水系统要进行试验,及时处理排水管路“跑冒”现象。

13、当工作面发生水灾时,在有可能的条件下所有人员应在跟班队长的统一指挥下,沿避灾路线撤离水灾威胁区,在无法撤离时,所有人员迅速往地势高处撤离,等待救援。

14、严格执行《煤矿安全规程》中的有关防水规定。

三、顶板管理措施

1、工作面迎头必须及时支护,各班工长必须严格执行敲帮问顶制度,严禁空顶作业。

2、当巷道顶板破碎时,顶板压力大时,必须缩小排距为0.6m,加强支护。

3、严格执行工程质量验收评定标准,支护使用材料必须有材质质保资料证明。

4、严格执行本规程规定的空顶距。

5、认真组织开展矿山压力观测工作,做好矿山压力预测预报,加强顶板支护的动态检查、监测。

6、严格执行《煤矿安全规程》中有关顶板管理的规定。

四、防瓦斯、煤尘措施:执行第六章中规定。

五、冒顶事故处理措施

1、发生冒顶后,事故地点的跟班队长、工长应迅速清查人数,组织人员撤离,如有人被埋压、堵截,现场人员要全力抢救,矿调度室接到电话后,立即派救护队前往救护。

2、积极恢复冒顶区的正常通风,如暂时难以恢复,可利用压风管、对被埋压、堵截区内人员提供新鲜空气。

3、处理冒顶时,要严格执行敲帮问顶制度,加固附近支护,坚持由外向里逐架支护,并消除堵塞物,必要时开掘通向被困人员的专用巷道。

4、在抢救过程中,必须坚持有专人检查,监视顶板情况,加强支护,防止二次冒顶事故发生,同时,检测瓦斯及有毒有害气体情况,若遇大块岩石埋压人员时,不准用爆破方法处理,要采用千斤顶、撬棍等工具移动石块,救出被埋压人员。

5、处理冒顶事故时应设置警戒,防止其它人员误入,同时制定专门的安全技术措施。

六、避灾组织

当工作面发生突变时,所有人员应沉着冷静,迅速汇报矿调度和有关领导,当班的跟班队长、工长及有经验的老同志,应迅速组织人员沿避灾路线避灾。

七、避灾路线(见图14)

1、发生火灾、瓦斯、煤尘爆炸、煤与瓦斯突出事故时,应迅速背向爆流方向,脸朝下贴地卧倒,立即佩戴好自救器,用衣物遮盖好身体,待冲击波过后,迎新鲜风流迅速沿下列线路避灾。

工作面 15101轨道巷 14101材料斜巷 井底车场 2#斜井 地面

2、发生水灾时,所有受灾人员应迅速查明水源,按水往低处流,人往高处走的原则,登高而出,具体路线为:

工作面 15101轨道巷 14101材料斜巷 井底车场 2#斜井 地面