金银山煤矿2012年抽、掘、采计划

编写:

总工:

矿长:

时间:

一、2012年抽、掘、采计划

抽采瓦斯350万M3/年,总进尺:2100 m,生产原煤10万t,钻进进尺47440米。

1、 现状

2011年底余下可采煤量110802工作面、抽采煤量110803、110804工作面:

可采煤量Q=300M(可采走向长度)*100M(工作面倾向长度)*1.6M(采高)*1.4吨/M3*95%=63840吨;

抽采煤量:

110803工作面:Q=370M*100M*1.6M*1.4=82880T;

110804工作面:Q=300M*100M*1.6M*1.4=67200T:

合计150080T

掘进煤量:110805工作面Q=600M*100M*1.6M*1.4=134400T

掘进煤量:110806工作面Q=350M*100M*1.6M*1.4=78400T

合计:212800T

二、抽采能力

1、抽放系统

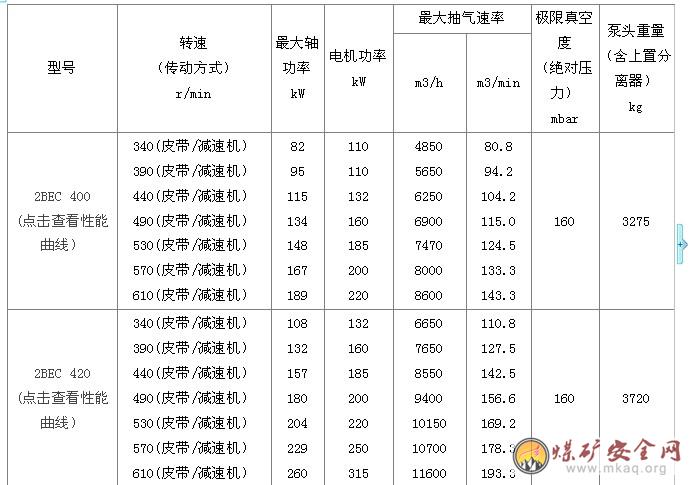

我矿已安装地面高低负压抽放系统(2BEC400-132、2BEC420-185)

高负压年抽采能力Q=330天*24*6250*0.8*30%=11880000

低负压年抽采能力Q=330天*24*8550*0.8*40%=19699200 m3/年

三、工作面瓦斯储量及抽放瓦斯量计算

1、工作面瓦斯储量

相邻110801工作面测定煤层瓦斯含量为9.8m3/t 。根据110801工作面瓦斯含量、110803、110804工作面测定数据和110803、110804工作面掘进期间瓦斯涌出量推断该工作面平均瓦斯含量为10m3/t。工作面平均走向长420、350米,倾斜宽1100米,煤层平均厚度1.6米,容重1.4吨/m3。因此该工作面瓦斯储量为:

Q储=L×H×M×γ×X

Q3=420*100*1.6*1.4*10=940800m3

Q4=350*100*1.6*1.4*10=784000 m3

合计1724800 m3

式中:L—工作面走向长度;m

H—工作面倾斜宽度;m

M—煤层平均厚度;m

γ—煤的容重;吨/m3

X—煤层瓦斯含量;m3/吨

2、工作面巷道掘进及打钻过程中瓦斯自然排放量

110803、110804工作面自巷道掘进以来,通过采取边掘边抽、超前排放钻孔及风排等措施,使工作面煤层中赋存的瓦斯得到一定的释放,这不但保证了巷道掘进施工工作的顺利进行,而且在一定程度上降低了工作面煤层中的瓦斯含量,对以后工作面回采工作非常有利。因此对工作面巷道掘进及打钻过程中自然排放的瓦斯量进行统计。巷道掘进及打钻过程中瓦斯自然排放量预测:(回风按瓦斯浓度0.5%,掘进风量400M3/MIN,每天瓦斯自然排放量Q=24*400*0.5%=48M3,巷道掘进及打钻过程按4个月计算,瓦斯自然排放总量统计48*30*4=5760M3,110803、110804掘进期间瓦斯自然排放总量统计5760M3*4=23040M3,

4、工作面需要抽放的瓦斯量

《煤矿安全规程》第190条规定煤层瓦斯预抽率应大于30%,根据该条规定和上述统计计算结果,110803、110804工作面预抽应抽出的瓦斯量(QY)为:

QY≥0.3(Q储-Q抽-Q排)

式中:QY—工作面需要抽放的瓦斯量,万m3;

Q储—工作面瓦斯储量,1724800m3;

Q抽—工作面边掘边抽钻孔抽放量, m3;

Q排—掘进期间风排瓦斯量,23040万m3。

代入上式得工作面预抽率为30%时需要抽放的瓦斯量为1701760m3

四、低负压系统抽放率计算

高负压抽釆4个月,抽采率30%,剩余瓦斯含量为10(1-30%)7m3/min.

d=

式中:d——工作面抽放率m3/min

Qy—— 抽放期间工作面涌出瓦斯量

Qy=Q×C=650×0.5%=3.25m3/min

Qc——工作面抽放瓦斯量,即Qc=7-Qy=3.75m3/min

则d=53.57%

1、抽放钻孔的布置

(1)、抽放钻孔布置方式

平行布置、扇形布置,水平钻孔平行布置和混合钻孔布置等几种方式。

钻孔布置方式要根据矿井的具体生产条件选择,对于以防突为目的的煤层瓦斯抽放,无论采用哪种布置方式,都要求在预抽煤层的范围内均匀布孔,使整个开采区域尽可能都在钻孔控制范围之内。

根据金银山煤矿工作面长度和打钻能力,拟采用混合钻孔单排平行布置方式,从上、下顺槽同时打钻,贯穿整个工作面。钻孔布置方式如图所示。

(2)、钻孔布置原则

①、要做到抽放钻孔“抽而有源”。即必须保证钻孔有充足的瓦斯源,以利于提高煤层瓦斯抽放率。

②、布置的钻孔要达到“吸而不漏”。即钻孔孔口必须位置适当,加强封孔质量,保证严密不漏气。故要求抽放钻孔的封孔段至少为5~7m。

(3)、钻孔布置注意事项

①、孔口位置应避开地质构造破坏带或采动裂隙区,以免漏气。

②、钻孔必须均匀布置,并且必须到位。

③、钻孔应做到抽出的瓦斯量大,服务期限长。

④、开采层回采工作面初次卸压时,往往发生瓦斯大量涌出,因此,开切眼附近的钻孔应适当布置密集一些。

3、工作面预抽时间及单孔抽放量的确定

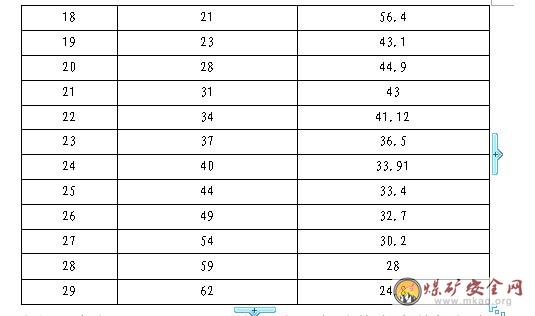

表征钻孔自然瓦斯涌出特征的参数有两个,它们是钻孔自然初始瓦斯涌出强度(qo)和钻孔自然瓦斯流量衰减系数(a),其中钻孔瓦斯流量衰减系数a是评价煤层瓦斯预抽难易程度的一个重要指标。(qo)和(a)值是通过测定不同时间的钻孔自然瓦斯涌出量并按式(3-4)回归分析求得:

qt=qoe-at ………(3-4)

式中:qt—自排时间t时的钻孔自然瓦斯流量,m3/min;

qo—自排时间t=0时的钻孔自然瓦斯流量,m3/min;

a—钻孔自然瓦斯流量衰减系数,d-1;

t—钻孔自排瓦斯时间,d。

对(3-4)式积分,可以得到任意时间t内钻孔自然瓦斯涌出总量Qt;

Qt=∫otqtdt=∫otqo.e-atdt=qo(1-e-at)/a

即:Qt=QJ(1-e-at)………(3-5)

式中:Qt—时间t内钻孔自然瓦斯涌出总量, m3;

QJ—钻孔极限瓦斯涌出量, m3

其余符号意义同前.

具体测定步骤为:

(1)、在110803上顺槽距三叉口195米处右侧钻场内沿煤层打两个直径75mm试验钻孔,其参数见下表。

4、钻孔数量与钻孔间距

钻孔间距是重要的抽放参数,它不仅决定着钻孔总量和打钻时间,而且在预抽时间已定时,还决定着预抽率。即钻孔瓦斯流量衰减系数(a)和钻孔有效抽放时间(t),以及所需要抽放的瓦斯量(QY),然后,就可按下式计算钻孔数量和钻孔间距。

式中:n—钻孔数量,个;

式中:n—钻孔数量,个;

K—备用系数,取1.2;

QY—工作面需要抽放的瓦斯量,m3;

Qt—百米钻孔在有效抽放时间(t)内累计抽出的瓦斯量,m3;

R—钻孔间距,m;

L—工作面走向长度,m。

经计算抽放时间4个月达到预抽率30%,需要百米钻孔235个,钻孔总长23500米,钻孔间距3m。

5、钻孔直径

钻孔直径大,暴露煤壁面积也大,瓦斯涌出量就大。钻孔直径应根据打钻技术、抽放瓦斯量和抽放半径等因素综合考虑,按我公司现有打钻设备选用直径75mm的钻头,有条件时可打大直径钻孔抽放瓦斯。

6、钻孔长度

钻孔的抽放瓦斯量随着钻孔长度的增大而增加,沿层钻孔的长度,一般为工作面长度的70%~90%。考虑到工作面长在100米左右,沿层打长钻孔有困难,可分别从工作面的上、下顺槽布置钻孔,以加大工作面的瓦斯抽放量,钻孔长度上向孔为65~70m,下向孔为50~55m。

7、抽放负压

抽放负压对未卸压煤层抽放瓦斯效果的影响,当前尚无统一的认识。但预抽负压不宜过高,否则容易漏气,对封孔器的选择、封孔质量等要求较高,给管理带来一定困难。一般选用13.33~26.66kpa的负压抽放。

8、钻孔封孔长度

封孔应保证不漏气,以提高抽放量。在煤壁开孔,一般封孔深度为5~7m。封孔材料可用聚氨脂。

综上所述,回采工作面预抽钻孔参数初步确定如下:

布孔方式:上、下向钻孔平行单排布置方式;

钻孔平均间距:3.0m;

钻孔直径:75mm;

钻孔深度:120m

钻孔总长:28200m

抽放负压:13.33~26.66kpa;

封孔长度:5m;

封孔材料:聚氨脂。

考虑到工作面的接替安排和瓦斯抽放钻孔服务时间的长短不同,靠近切眼处钻孔的抽放时间相对较短,因此实际打钻时钻孔间距可适当调整。具体布置如下:距切眼100m范围内钻孔间距定为1.5m;100~200m范围内钻孔间距定为2m;200m以外范围内钻孔间距定为3.5m。

五、打钻能力

我矿目前有ZY-750全液压钻机4台,每台每班(8小时)可以钻进80米、4台齐全年总钻进进度L=4*330天*2*80=211200米;2011年计划钻进进尺47440米,满足要求。

六、生产煤量

每天采面推进2米,采煤工作面斜长100米,采高1.6米,每月推进50米,月产量Q=100*1.6*1.4*50*95%=10640T,

年产量Q=10640*11=117040T

通过分析2012年我矿抽、掘、采平衡

2012年1月2日